Il vacuum concrete è una finitura per pavimenti in calcestruzzo piuttosto interessante, che prevede l’indurimento dello strato superficiale del getto mediante l’aspirazione dell’acqua di superficie. Inventata in Svezia, è diffusa negli Stati Uniti, in Cina ed in India; fino a pochi decenni fa utilizzata anche in Italia, oggi è quasi scomparsa. La tecnica prevede la deidratazione della superficie in calcestruzzo subito dopo il getto mediante aspirazione ed un’immediata e veloce fratazzatura.

In questo modo si ha un rapido indurimento della superficie, con un incremento della resistenza superficiale a compressione ed all’usura.

La tecnica

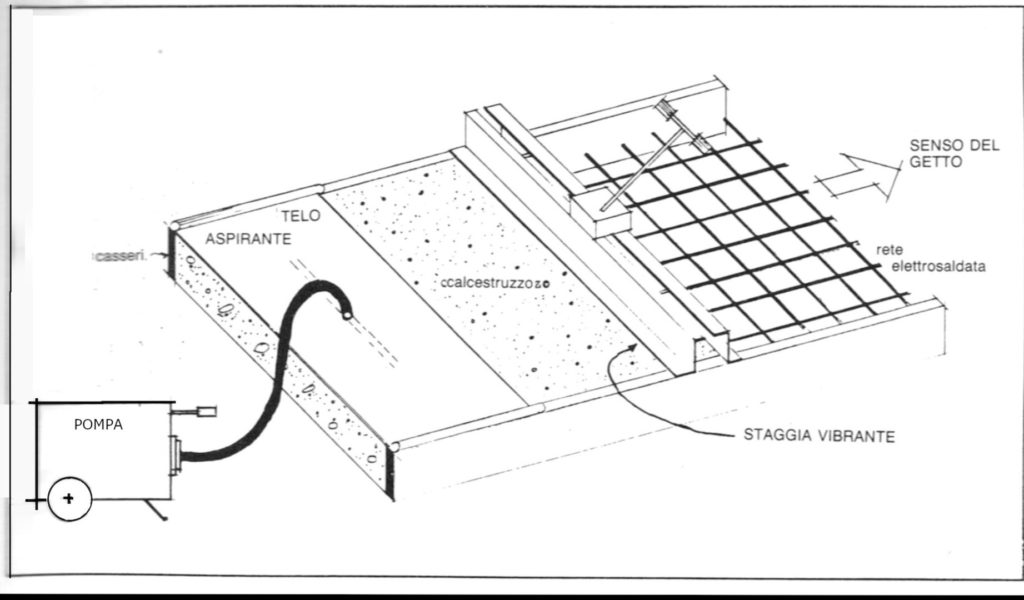

Il getto di calcestruzzo viene coperto con un telo impermeabile dotato di una valvola di aspirazione che applica un’aspirazione costante ad effetto vuoto grazie ad una pompa aspiratrice. Questa è dotata di uno speciale filtro che impedisce di aspirare anche inerti e cemento. Il calcestruzzo deve essere molto plastico. Segue una veloce fratazzatura senza aggiunta alcuna acqua in superficie.

Vantaggi

Il Vacum concrete non è altro che un approccio per ottenere un basso rapporto acqua cemento ed una buona lavorabilità senza l’uso di particolari additivi. Ma, dati alla mano, rispetto ad un comune pavimento in calcestruzzo questa lavorazione di finitura sembra ottenere diversi vantaggi meccanici prestazionali.

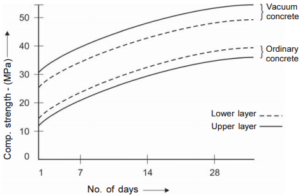

Il primo di questi è un notevole miglioramento della resistenza a compressione, in un range di miglioramento prestazione che oscilla il + 25% al +50% in base al tipo di calcestruzzo utilizzato.

Il grafico qui accanto mette in relazione la resistenza a compressione di un pavimento in calcestruzzo trattato a vuoto. Si nota un netto miglioramento nelle caratteristiche dello strato superficiale. Da notare che in un pavimento ordinario la resistenza dello strato superficiale risulta leggermente minore rispetto allo strato di fondo, a causa principalmente del fenomeno dell’acqua di risalita.

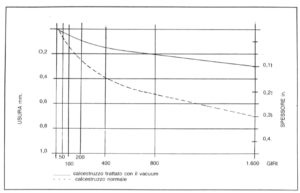

Un altro vantaggio importante è un miglioramento della resistenza all’usura. Questo miglioramento è attribuibile in gran parte al bassissimo rapporto Acqua cemento che si viene a determinare sulla superficie, ma contribuiscono anche due fattori non del tutto secondari: la riduzione dell’acqua di risalita porta alla riduzione della microporosità dovuta all’evaporazione, ed evita il fenomeno della risalita in superficie di eventuali impurità o aggregati leggeri presenti nella malta cementizia.

Nel grafico a fianco, preso dal libro “il Pavimento Industriale” del Prof. Luigi Francesco la Manna, si evidenzia un netto miglioramento in termini di resistenza all’usura.

il terzo vantaggio è una diminuzione del rischio di sviluppare fessurazioni e microcrepe dovuta al minor ritiro plastico.

Il Vacuum può sostituire uno strato d’usura?

Veniamo dunque alla domanda che tutti si pongono. Il Vacuum può essere una valida alternativa ad un comune strato d’usura? Si e no. E’ sicuramente un valido sistema da utilizzare al posto di un comune spolvero, magari con l’ausilio di un trattamento a base di silicati ( silice colloidale, silicati di litio, sodio, potassio), che aumentano ulteriormente la resistenza superficiale.

E’ anche un sistema utile nelle logistiche, li dove non ha alcun senso mettere uno spolvero se poi si mette in preventivo di rettificare le corsie. Può essere utile anche negli esterni, dove lo spolvero di quarzo è sempre sconsigliato.

Ma ovviamente non ha le caratteristiche tecniche di una pastina di cemento o di un poliuretano cemento e non è utilizzabile in tutti gli ambiti industriali.

Inoltre, se è pur vero che può essere gettato un calcestruzzo come meno additivi superfludificanti, quindi di costo inferiore a parità di prestazioni, il sistema vacuum si dimostra essere lento e di difficile applicazione in alcuni cantieri. Resta però un sistema interessante e da conoscere.

Lascia un commento